中国南车股份有限公司

中国南车股份有限公司

中国南车集团公司(简称中国南车,英文简称缩写CSR),是经国务院批准,从原中国铁路机车车辆工业总公司分立重组,于2000年9月组建成立的国有独资大型集团公司。主要从事铁路机车、客车、货车、动车组、城轨地铁车辆及重要零部件的研发、制造、销售、修理、租赁,和轨道交通装备专有技术延伸产业,以及相关技术服务。中国南车具备铁路机车、客车、货车、动车组、城轨地铁车辆及相关零部件自主开发、规模制造、规范服务的完整体系,拥有中国最大的电力机车研发制造基地,全球技术领先的高速动车组研发制造基地,行业领先的大功率内燃机车及柴油机研发制造基地,国内高档客车研制的领先企业,全球领先的铁路货车研发制造基地,三家城轨车辆国产化定点企业,是中国最大的城轨地铁车辆制造商。中国南车是国家科技部、国务院国资委、中华全国总工会授予的“创新型企业”,拥有变流技术国家工程中心、高速列车系统集成国家工程实验室、动车组和机车牵引与控制国家重点实验室、高速动车组总成国家工程技术研究中心等4个国家级研发与实验机构、6个国家认定企业技术中心、7个经国家实验室认可委员会认可的检测实验中心、6个博士后工作站,并在美国成立了我国轨道交通装备制造行业第一个海外工业电力电子研发中心,在英国成立了大功率半导体研发中心。目前,中国南车以高速动车组、大功率机车为代表的一批具有自主知识产权的高性能产品技术已经达到国际领先水平,企业综合实力跨入世界轨道交通装备制造业前列。

获奖成果:构筑轨道交通装备企业特色的精益管理体系

成果简介

一、实施背景

做强做优中央企业、培育具有国际竞争力的世界一流企业,是国家赋予中央企业的历史使命。作为中央企业的中国南车,虽然已成功跻身一流企业,但对标世界一流的庞巴迪、阿尔斯通、西门子等跨国公司,价值创造能力、自主创新能力、国际化经营能力等,仍有不小差距。在管理实践不断积累的过程中摸索、应用和创建具有企业特点的作业模式、管理模式、乃至经营模式,是中国南车可持续发展迫在眉睫的关键所在。

以高速动车组、大功率机车为代表的一批新一代轨道交通装备投入运营,装备的安全风险管控难度增大,这就要求轨道交通装备企业要从系统着眼对设计、工艺、制造、现场管理等全过程进行控制,因此需要精益求精的管理支撑。

从核心竞争力角度来审视中国南车与国外主要竞争对手,还有明显的差距。一是运行机制的差距;二是轨道交通装备产业技术创新体系、创新能力与国外先进企业差距更加突出;三是国外领先轨道装备制造业制造能力已处于领先水平;四是在利润贡献、品牌影响、全球经营方面的差距。中国南车认为,构筑具有中国南车特色的精益管理体系,是更好适应市场、提升竞争能力、做强做优的必然选择。

二、实施

(一)把实施精益管理作为中国南车的重要战略举措,制定精益管理实施规划。

遵循复杂的事情简单化,简单的事情标准化,标准的事情常态化,常态的事情信息化的精益理念,为系统推进管理的变革,中国南车制定了精益生产五年实施规划,制定了建设精益现场、实施精益管理、打造精益企业“三步走”的实施策略,以制造理念和制造方式的变革为先行,推进制造能力的提升。

实施规划明确了“五项原则”,即:总体规划、分步实施的原则;对标世界一流企业的原则;追求可衡量财务收益的原则;持续改善重在基础的原则;以人为本、全员参与的原则。明确分三个阶段渐进推进,即:2008年至2010年为第一阶段,完成精益示范区运行,建设精益现场。2011年至2012 年为精益管理阶段,2013年至2015年为精益企业创建阶段。

(二)创新以工位制节拍化流水线为核心作业平台,构建南车特色的精益制造模式。

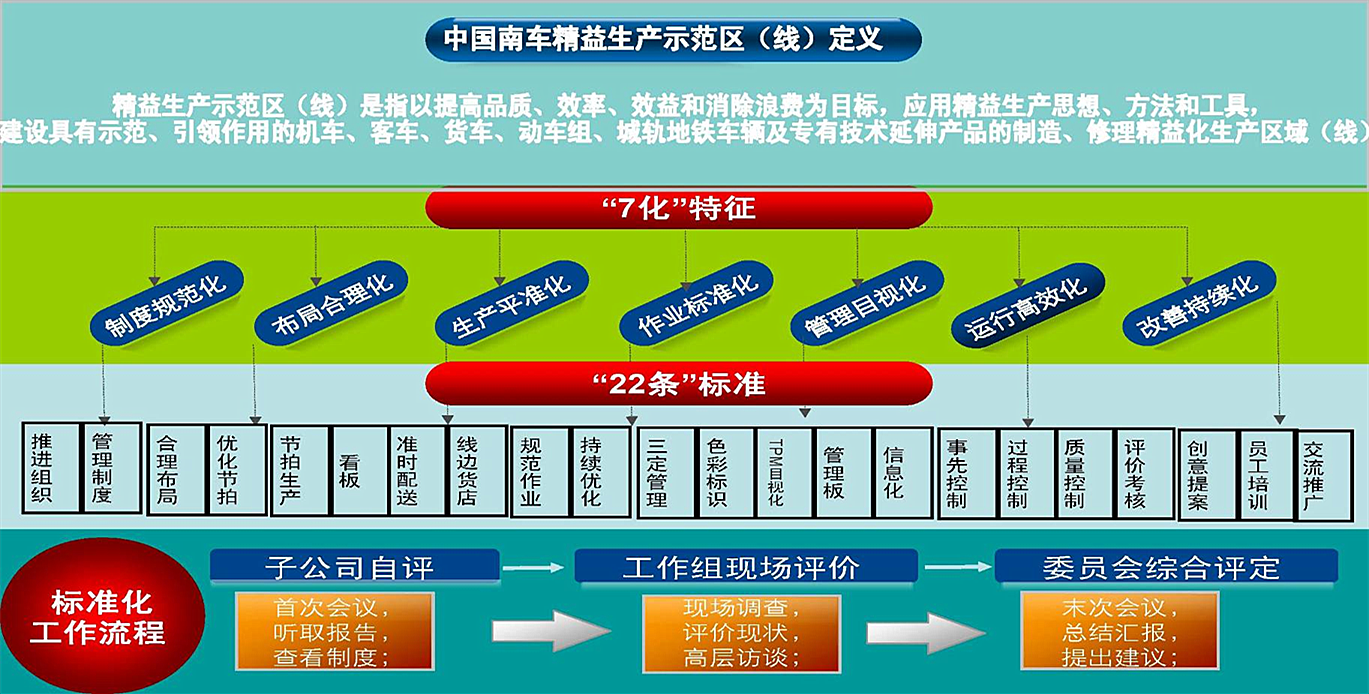

图1 精益生产示范区线建设评价体系

以满足客户需求为导向,实现制造过程人、机、料、法、环、测自动化、准时化管理。将精益思想从制造向设计环节延伸,在设计活动中实现设计流程和设计状态的精准控制和优化;推行标准化、模块化、通用化、系列化设计;运用并行模式,实现设计、工艺、釆购、生产等系统在设计阶段的资源和经验共享,促使设计适应性、工艺适应性、成本适应性等从一开始就得到保障。

以丰田拉动式生产为指导,创新适合轨道交通装备制造的生产方式,形成具有“五化”特征的工位制节拍化流水线生产方式, 即:工位化管理,标准化作业,平准化生产,准时化物流,拉动化运行。

以建设精益生产示范区(线)为载体,普及工位制节拍化生产,持续构建南车特色的精益制造体系。结合集团产业特点,建立并完善“7化22条”精益生产示范区线建设标准(见图1)。

三、实践成效

(一)形成了兼顾品质、效率和效益的管理平台

一是主产品的生产效率大幅提升。四方股份公司新造高速动车组生产总装生产线由2009 年2辆天提高到6辆/天;客车生产方面,中囯南车浦镇公司客车总装生产线由2008年3辆/天提高到目前的14辆/天;货车生产方面,南方汇通公司货车生产能力突破万辆,比2009年将近翻—番。二是主产品品质得到大幅提升,提升了中国制造品牌。精益制造体系的建立,主产品品质发生了质的提升,动车组、高铁、城轨等高端产品已经成为中国高端制造走出去的名片。三是精益制造模式逐步固化,精益管理平台初步构建。中国南车构建了以工位制节拍化生产为核心的新型作业平台,并以精益生产示范区(线)为实施载体,以四项基础管理为支撑,辅以组织机制保障,轨道交通装备制造业的精益制造体系日趋完善。

(二)打造了具有核心竞争力的产品平台

与国际化大公司相比,中国南车形成了更为完整的轨道交通装备产品谱系,动车组、大功率机车、城轨地铁、客车、货车等产品形成了完整的谱系化产品,性能指标达到世界一流水平具有高品质、安全性产品的竞争优势。目前,CRH380A型高速动车组创造了时速486.1公里的世界铁路运营最高试验速度,并在京沪高铁稳定可靠运行至今。中国南车海外巿场也开始进入高端巿场, 出口澳大利亚的交流传动内燃机车、出口土耳其的轻轨列车,都是拥有自主产权的高端产品。

(三)构建了可持续发展的运营平台

企业综合盈利能力持续增强,企业持续运营能力得以加强。自2008年开始实施精益管理以来,中国南车的持续发展能力明显增强。在综合经营能力方面,营业收入从2008年380亿增长至2012年926亿,利润总额从2008年18.24增长至2012年54.2亿;在2010-2013年国资委考核中,连续三年获评业绩考核A级企业。在社会影响力方面,在2012年德国著名咨询机构SCI Verkehr发布的世界轨道交通装备制造商新造领域十强中跃居第一位。在世界品牌实验室发布的《2012年中国最具价值品牌》排行榜中,“中国南车”品牌以210.89亿元品牌价值位列排行榜第54位,机械行业第一位,品牌影响力被评定为世界性。

京公网安备 11010802030833号

京公网安备 11010802030833号