三一集团有限公司

三一集团有限公司

三一集团有限公司是以“工程”为主题的机械装备制造业,主导产品为混凝土机械、筑路机械、挖掘机械、起重机械、港口机械等25大类120多种全系列产品。公司成立以来,一直秉承“品质改变世界”的经营理念,致力于将产品升级换代至世界一流水准。目前,三一集团共拥有授权有效专利3200余项。两次荣获国家科技进步二等奖,其中三一重工技术创新平台荣获2010年度国家科技进步二等奖,是建国以来工程机械行业和湖南省唯一获此殊荣的企业,也是工程机械行业获得的国家级最高荣誉。

获奖成果:品质改变世界:零部件生命值的管理

成果简介

自2008年以来,三一集团有限公司以标准化科学理论为基础,以产品主数据管理为核心,以零部件生命值管理为创新和突破,以零部件数据最优化为目标,实现零部件数据的智能化和标准化的集成管理。该管理模式以标准化信息平台(SanySIS)为基础,引入零件生命值概念,通过零部件生命值的跟踪、统计和分析,为集团优选物料标准提供数据,同时也为技术人员、商务人员和管理人员提供准确、规范、最新的优选件和通用件信息,提高产品设计的规范性和零部件的重用度,减少不必要的物料浪费和呆滞物料库存。

一、制定目标

为减少零部件品种、降低库存,提高产品设计标准化,三一集团于2008年在PDM、ERP信息系统及标准化管理基础上,对零部件数据智能化及标准化管理进行研究与探讨,开发三一标准化信息平台(SanySIS)。即开发基于标准零部件库的应用管理系统和标准化的零部件数据库体系,研究和定制零部件数据标准规范和维护管理制度,以提升集团全球化生产和管理效能。

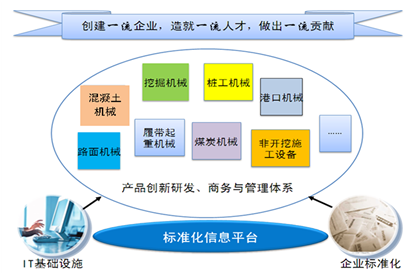

图1 三一集团标准化战略定位

二、策略手段

为确保标准化信息平台开发的顺利实现,公司做了以下三个方面工作:(1)开发信息系统平台。建立基于PDM和ERP系统的标准化工具平台,实行权限管理制度。研发人员能够全方面了解标准件、通用件、优选件的情况及零部件的库存信息。商务人员能够根据采购大类详细了解研发人员的应用情况,以便实时掌控需求,实现单点采购,多点供货,并传导市场供应信息,实现同研发人员的有效沟通。(2)建立标准零部件库。首先建立零部件数据字典,确定总体思路和方法,建立零部件数据字典的层次分类结构,规范化定义和描述零部件产品类和特性。再次建立零部件数据模型,确定局部应用范围,设计局部E-R模型,形成全局初步的E-R模型并优化,并在基本表的基础上建立数据的外模式,并根据数据库管理系统的特点和处理需要,进行物理存储安排,建立索引,形成数据库内模式。最后对数据进行清洗与整合。包括零部件技术参数库、二维三维参数化模型库、零部件管理信息库、供应商信息库、材料信息库和其他信息资源库等数据。(3)建立标准规范。编制零部件数据字典和零部件分类编码体系,形成零部件标识代码编码规则。并根据零部件生命值综合评价模型,形成标准化等级评审和变更规则,编写零部件维护管理办法,从而在管理体系上保证项目的顺利实施。

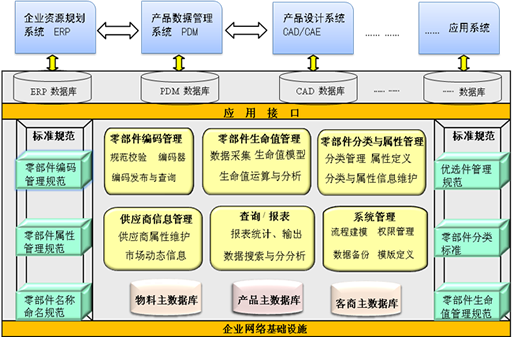

该平台于2009年6月份投入运行使用,由七个主要功能模块和三个主数据库组成,见图2。完成了《零部件生命值计算方法及选用等级》、《物料编码管理》和《SanySIS系统管理》等六个标准研制。实现了零部件数据的全生周期的动态跟踪与管理,为企业数据标准化的集成管理提供了一种新的管理模式。

三、模式创新

三一集团标准化信息平台(SanySIS)是国内工程机械第一个基于零部件数据标准化集成管理的系统,在理论、应用及技术上进行了探索与实践。

理论基础:(1)首次提出“零部件生命值管理”理念及模型,通过零部件的引用率、库存量、周转率、装配数量、市场信息、供应商等级等,建立零部件的生命值模型,动态跟踪零部件的活跃度,为零部件的标准等级的建立提供量化的工具。以零部件生命值管理为基础的产品数据的动态管理,为企业数据标准化管理提出了开创性的思路;(2) 建立了一整套数据及技术标准化的考核模型与体系,实现了技术标准的可视化管理,加强了企业标准化管理的执行力,推动了企业技术标准化管理的创新与提升。

图2 三一集团标准化信息平台总体框架

应用创新:(1)系统平台可以与企业原有的应用系统(如:PDM、ERP)实现零部件信息的集成,有效地解决了企业零部件数据全生命周期的标准化、规范化问题,为企业件的应用集成提供了重要的基础平台,基于组件化、构件化的模块,便于系统的推广和应用,推动企业数据标准化应用的新模式。(2)支持多技术标准体系(国际、国家、行业、企业等标准)的集成管理,满足企业大规模定制造模式下系列产品设计的标准化。(3)提供一整套设计标准化考核模型(如:设计重用率、新增零部件情况等)(见图3);(4)在重视技术创新的基础上,将创新成果向技术标准的转化,强化技术标准的执行力,推动科技成果向生产力的转化,创建标准战略、知识产权战略与技术创新战略融合与协同发展的新局面。

图3 外购件选用标准执行情况分析

图4 零部件生命值计算和查询

技术突破:(1)建立以产品主数据管理为核心的信息集成管理平台,有效地解决了产品数据的准确性、完整性和一致性;(2)系统能够动态跟踪和统计零部件的活跃度(如:零部件的引用率、库存及周转率、装配数量),并可动态调整零部件的使用等级(见图4),为标准化管理提供了有效的量化工具;(3)产品元数据级的搜索,使数据的检索的更加智能、快捷、精准,并能根据数据权限过滤搜索的内容;(4)支持零部件的批量编码,支持多编码体系,并提供物料的数据规范性的智能校验;(5)实现标准化文档、零部件数据的全生命周期的安全保护,有效防止信息的泄露与扩散。

四、实现效益

三一自主创新开发的零部件生命值应用管理的SanySIS平台,通过企业近几年的应用,为企业和社会带来较好的经济效益和社会效益。

(1)企业通过基础标准的应用,实现零部件的优胜劣汰,采购批量显著增加,从而可以获得批量效益,降低采购成本。三一集团自2008启动外购物料整合工作,利用SIS平台的功能,通过对零部件的引用率、库存量、周转率、装配数量等信息查询,逐渐对通用性较强的钢材、标准件、液压件、电子元器件等68余类的外购物料进行整合和优化。据统计:

钢材累计整合减少1800余种,为公司节约管理成本500多万元;JFE-EH360、FGS78WV等进口钢材国产化,从设计原材料的成本上为公司年节约超过300万元;优选出优质钢材供应商,从50多家减少到现在32家,并建立战略合作关系,对产品质量稳定、商务成本降低等有巨大的隐形效益。

68类物料通过标准化原理整合减少品种规格14600余种,整合类物料降低采购成本约25000余万元;如果以每个物料在研发、商务、物流、生产、质量、服务等价值创造链活动过程中减少成本费用约3000元计算,降低管理成本约4300万元。

(2)企业在新产品的开发设计中,实现零部件及产品与相关标准的直接关联,高效地搜索优选件,用优选件配置新产品,提高新产品的开发效率,缩短新产品的上市时间,降低新产品的开发成本。

(3)解决了企业信息化建设中基础数据及其标准化的问题,通过零部件等基础数据的标准化,带动企业的全面信息化,实现信息化的整体效益。

(4)实现零部件供应商的优化升级,在全球化环境下,制造企业的竞争已经成为供应链之间的竞争,通过基础标准的运用,可以提高供应链的整体运作效率,强化供应链的竞争能力,提升应对经济危机的能力。

(5)通过项目研究和预期成果的应用,可以为装备制造业提供宝贵的经验,优化和带动相关企业的整体发展,为装备制造业的零部件管理和信息化建设提供宝贵的经验。

京公网安备 11010802030833号

京公网安备 11010802030833号